1600 lph 다중 효과 증발기 진공 결정화 장비 (폐수용)

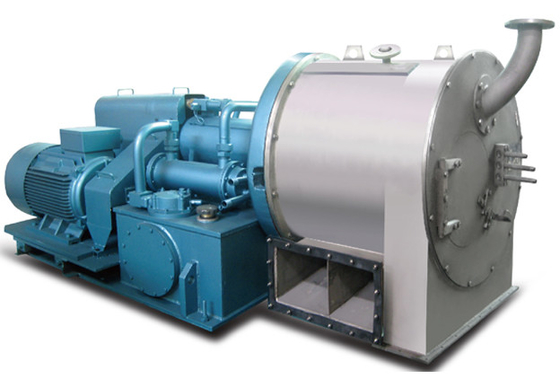

엔지니어링된 낙하/박막 다중 효과 증발 라인 제공1,600 L/h ( ≈1.6 m³/h) 고염도 및 산업 폐수 증발 용량. 이 시스템은 효율적인 다중 효과와 진공 결정화를 결합하여 깨끗한 응축수를 회수하고 안정적인 결정을 생성하는 동시에 증기 및 전력 소비를 최소화합니다.

폐수를 위한 다중 효과 증발의 이유?

증발은 수용액을 농축하는 데 가장 널리 사용되고 강력한 기술 중 하나입니다. 다중 효과 증발기(MEE)에서 한 효과의 증기는 다음 효과의 가열 매체가 되어 열 효율을 극적으로 향상시킵니다. TVR(열 증기 재압축) 또는 MVR(기계적 증기 재압축)을 통합하면 “사멸” 증기를 추가로 재사용하여 유틸리티 수요를 줄입니다. 일반적인 단계별 작동은 제품 온도 노출을 제한합니다. 예를 들어, 첫 번째 단계에서 80 °C에서 ≈40 °C in the last stage.

낮은 OPEX

효과 증가로 신선 증기 수요 감소; 선택적 TVR/MVR은 추가 절감을 촉진합니다.

일관된 유출수 품질

진공 결정화는 고체 형성을 안정화하고 다운스트림 처리를 개선합니다.

컴팩트하고 깨끗하며 유지 관리 가능

위생적인 매끄러운 배관, 짧은 체류 시간 및 CIP 친화적인 내부.

작동 방식

다중 효과 증발

- 효과의 수는 에너지 경제성을 직접적으로 결정합니다. 효과가 많을수록 kg당 증발에 필요한 증기가 적습니다.

- 생 증기는 첫 번째 효과에 공급됩니다. 생성된 증기는 다음 효과에 가열 매체로 캐스케이드됩니다.

- TVR 또는 MVR은 2차 증기를 재활용하고 유틸리티를 추가로 절감하기 위해 통합될 수 있습니다.

재료 공정

- 공급물은 공급 펌프와 EM 유량계를 통해 전면 예열기로 전달된 다음, 1차 낙하막 증발을 위해 1차 효과 히터의 상단 분배기로 전달됩니다.

- 1차 효과의 바닥재는 2차 낙하막 증발을 위해 2차 효과 분배기로 펌핑됩니다.

- 2차 효과의 바닥재는 3차 낙하막 통과를 위해 3차 효과 분배기로 펌핑됩니다(해당하는 경우).

- 농도는 온라인으로 모니터링됩니다(예: 비중계). 사양에 맞으면 제품 탱크로 배출하고, 사양에 맞지 않으면 재증발을 위해 재순환합니다.

증기 공정

생 증기는 1차 효과 히터를 가열합니다. 각 효과에서 나오는 2차 증기는 다음 효과를 가열합니다. 최종 증기는 최종 응축기에서 응축됩니다. 응축수는 응축수 펌프에 의해 제거됩니다.

응축수 및 비응축성 가스

1차 효과 응축수는 유입되는 공급물을 예열하여 생 증기를 절약합니다. 2차/3차 효과 응축수는 응축수 펌프에 의해 배출되어 무공해 배출 목표를 충족합니다. 비응축성 가스는 최종 응축기로 라우팅되어 진공 펌프에 의해 배출됩니다.

작동 원리 차트

작업장 현장

주요 특징

- 증발 용량: 500 kg/h ~ 80 t/h (표준 범위); 이 모델: ≈1,600 L/h.

- 재료: SS304 또는 SS316L 선택 사항.

- 폐쇄 공정: 진공 상태에서 빠르고 저온 증발.

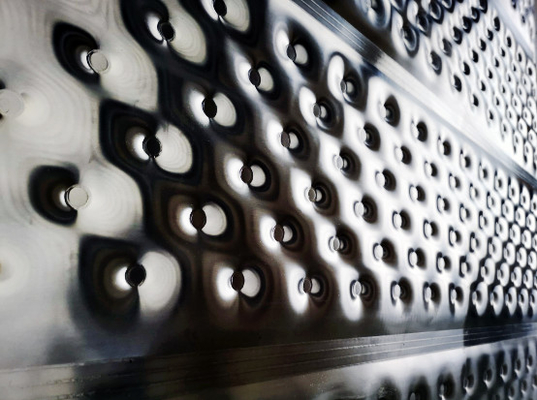

- 위생적인 설계: 거울 연마된 매끄러운 파이프; 낮은 파울링; 청소 용이(CIP).

- 증기 경제성: ≈1 kg 증기는 3.5–4.0 kg 물을 증발시킬 수 있습니다(일반적인 다중 효과).

- 저온 작동: 2차 증기의 일부는 단일 효과로 재유도되어(예: 스프레이 고압 펌프) 작동 온도를 낮출 수 있습니다.

- 고농축 비율: 낙하막은 점성 공급물, 짧은 체류 시간, 스케일링이 어려운 표면을 가능하게 합니다. 비율은 최대 1:5 일반적입니다.

- 자동화: 인터록 및 히스토리언이 있는 PLC/HMI; GMP 친화적인 관리.

- 구성 가능: 공급물 화학 및 고객 유틸리티 엔벨로프에 맞게 조정.

일반적인 3중 효과 낙하막 증발기 — 사양 및 기술 매개변수

| 매개변수 / 사양 |

HP-3.0 |

HP-4.5 |

HP-6.0 |

HP-9.0 |

HP-12.0 |

HP-15 |

HP-20 |

HP-24 |

HP-30 |

HP-50 |

| 증발 용량(kg/h) |

3000 |

4500 |

6000 |

9000 |

12000 |

15000 |

20000 |

24000 |

30000 |

50000 |

| 생 증기 소비량(kg/h) |

900 |

1350 |

1800 |

2700 |

3600 |

4500 |

4500 |

7200 |

9000 |

15000 |

| 각 효과의 진공도 |

첫 번째 |

0 |

|

두 번째 |

448 |

| (mmHg) |

세 번째 |

640 |

| 각 효과의 증발 온도 |

첫 번째 |

99 |

|

두 번째 |

76 |

|

세 번째 |

53 |

| 증발을 위한 증기 압력(MPa) |

0.6–1.0 (절대) |

| 공급물 내 고체 함량(%) |

6–7 (예) |

| 출구 고체 함량(%) |

42–48 (예) |

배송 워크플로우

공급물 및 목표 → 공정 설계 및 열 균형 → 파일럿/벤치 검증(선택 사항) → 상세 엔지니어링 및 제작 → 설치 및 시운전 → 성능 테스트 및 교육 → 유지 관리 및 예비 전략

응용 분야

이상적 산업 폐수 농축, 고염도 염수 관리, ZLD 전처리, 및 자원 회수. 진공 결정화 단계는 재사용 또는 규정 준수 배출에 적합한 개별 염 결정과 깨끗한 응축수를 생성합니다.

자주 묻는 질문

Q1: 더 많은 효과를 추가하면 어떻게 에너지 소비가 줄어듭니까?

각 추가 효과는 이전 효과의 증기를 열원으로 재사용하여 kg당 증발에 필요한 특정 증기 소비량을 줄입니다.

Q2: 시스템이 스케일링 또는 점성 공급물을 처리할 수 있습니까?

예. 낙하막 유체 역학, 적절한 속도 및 맞춤형 ΔT는 스케일링을 최소화하는 데 도움이 됩니다. CIP 및 거울 연마된 위생 튜브는 파울링을 더욱 줄입니다.

Q3: 어떤 증기 경제성을 기대할 수 있습니까?

일반적인 다중 효과 시스템은 효과 수와 TVR/MVR 통합에 따라 약 3.5–4.0 kg water/kg steam을 달성합니다.

Q4: 응축수 품질은 어떻습니까?

비응축성 가스의 최종 응축 및 진공 제거는 재사용에 적합한 깨끗한 응축수를 제공합니다. 품질은 공급물 특성 및 설계 옵션에 따라 다릅니다.

귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!  귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!