이 솔루션은 연간 1만 톤에서 30만 톤의 생산 능력을 가진 프로젝트에 적합합니다. 그린필드 및 개조를 지원하며, 바닷소금, 호수 소금 및 암염 공급에 호환됩니다.

목표는 안정적인 품질, 낮은 에너지 사용량 및 쉬운 유지 관리입니다. 이 라인은 정화 및 연화, 다중 효과 또는 기계적 증기 재압축 증발 및 결정화, 원심 분리, 소금 세척, 건조, 선별, 요오드 첨가 및 포장을 채택합니다.

- 원염 수취 및 용해 일정한 농도의 염수를 생산합니다. 온라인 밀도 및 탁도 모니터링 탱크

- 정화 및 연화 명확화, 여과, 연화 및 탈황을 통해 칼슘, 마그네슘, 황산염 및 중금속을 제거합니다.

- 증발 및 결정화 3~5 효과 또는 MVR을 사용하여 증기 부하를 줄입니다. 시딩 및 과포화를 제어합니다.

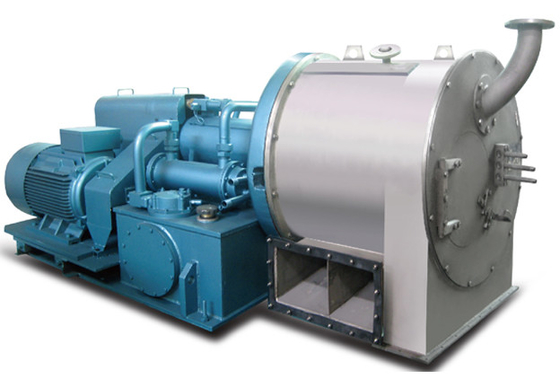

- 원심 분리 푸셔 또는 스크레이퍼 원심 분리기를 사용합니다. 케이크 고형분을 개선하고 모액을 회수합니다.

- 소금 세척 뜨거운 포화 염수로 세척합니다. 동반 불순물 및 가용성 칼슘, 마그네슘을 줄입니다.

- 건조 열 회수가 가능한 유동층 열풍 건조를 사용합니다. 수분 및 백색도를 제어합니다.

- 선별 다양한 크기로 등급을 매깁니다. 용해 및 유동 성능을 보장합니다.

- 기능성 첨가 균일 혼합으로 요오드 및 응고 방지제를 투여합니다. 인라인 검사가 포함됩니다.

- 포장 및 팔레타이징 백 또는 케이스 포장 옵션 금속 검출, 중량 확인 및 추적 코드

용해기, 청징기, 플레이트 필터, 연화 시스템, 다중 효과 또는 MVR 증발기, 결정기, 푸셔 원심 분리기, 열풍 또는 증기 유동층 건조기, 진동 스크린, 블렌더, 자동 포장기 및 팔레타이징 장치

온도, 압력, 유량, 밀도, 전도도 및 수분 측정을 위한 현장 계측기가 있는 DCS 또는 PLC 요오드 및 응고 방지제에 대한 폐쇄 루프 투여 추적 바코드 및 데이터 대시보드

제품 지표에는 염화나트륨 함량, 백색도, 불용성 물질, 칼슘 및 마그네슘, 입도 및 요오드 함량이 포함됩니다. 이 공정은 지역 식품 안전 규정 및 산업 표준을 충족합니다. 공장은 HACCP 및 추적성을 구현합니다.

증기 응축수 회수, 냉각수, 압축 공기, 공정수 및 전력은 중복성 및 에너지 절약으로 설계되었습니다. 증발은 에너지 최적화를 위해 다중 효과 또는 MVR을 선호합니다. 건조기는 배기열을 회수합니다.

모액 활용 및 규정 준수 배출 먼지 수집 및 소음 제어 화재 방지 및 위험 구역 설정 완전한 위험 식별 및 예방 시스템

공정 설계, 장비 선택, 설치 및 시운전, 성능 검증, 인계 및 교육을 제공합니다. 선택적 예비 부품 패키지 및 원격 진단을 통한 수명 주기 서비스

다양한 공급에 어떻게 적응합니까? 다양한 소스에서 얻은 염수를 안정화하기 위해 공정 창 및 레시피를 검증합니다.

에너지 사용을 어떻게 제어합니까? 다중 효과 또는 MVR 증발, 열 회수 및 스마트 제어를 통해 톤당 증기 및 전력을 줄입니다.

요오드를 어떻게 안정적으로 유지합니까? 샘플링 검사 및 통계적 공정 관리를 통한 인라인 투여는 일관성을 유지합니다.